- GMICS

- プラスチック成形

- 見える化

- 品質向上

- 属人化解消

- 量産管理

- DX推進

経理・生産・現場管理を一元化して課題を即共有。不良率を10分の1に削減し、業務効率も大幅向上しました。

株式会社リーデンス

代表取締役社長 肥後様(写真)

営業技術課 課長 小池様

営業課(管理)係長 笹口様

製造課 係長 北舘様

- 業種

- プラスチック成形、組立加工

- 所在地

- 〒354-0044 埼玉県入間郡三芳町北永井722番地

- 設立

- 1968年11月

- 従業員数

- 80名(2025年3月現在)

- 事業内容

- エンジニアリングプラスチック・複合材料等による高精度部品の成形金型・成形加工品・組立製品等の製造・販売

- ホームページ

- https://www.leadence.co.jp/

- 代表者

- 代表取締役社長 肥後 武展 様

高度なエンジニアリングプラスチック技術を武器に、精密部品の樹脂化において革新を続ける企業です。

リーデンス様は精密プラスチック成形の分野で50年以上の歴史を持ち、エンジニアリングプラスチック技術を駆使した高品質なものづくりに取り組んでこられた企業です。AV機器の機構部品製造で大きな成長を遂げた後、電機業界のダイナミックな市場変化に先んじて自動車や産業機器、医療機器といった分野へも積極的に事業を展開。多様な業界のニーズに応えてこられました。

リーデンス様の最大の特長は、エンジニアリングプラスチックの特性を熟知し、それを活かした製品設計と加工技術を持っておられること。耐久性や軽量化、コスト削減といったお客様の課題に対して、設計段階から関与して最適な成形技術を提供し、お客様と共に製品開発を進めてこられました。

2018年に経理システムを刷新することになり、従来からご存知だったムラテックのGMICSを販売および生産管理の統合システムとして導入いただきました。

-

導入製品

-

GMICS

-

導入効果

-

オフコンの老朽化やバラバラなExcel管理による業務の非効率性など、経理や生産管理業務の効率化が課題となっていた当時、工業会の交流を通じて以前から存在を知っていたムラテックのGMICSを活用して業務改革できないかと一念発起。成形業に特化したシステムであることが決め手となり、経理と生産管理を統合して自社の業務全体を可視化することを目的に導入を決断しました。導入後は社内の迅速な情報共有に活用し、PDCAサイクルを的確に回せるようになったことで、品質や納期、業務効率面で大幅な改善を実感しています。

導入前の課題

老朽化した経理システムの刷新機会に生産管理の統合管理を目指しました。成形業向けのシステムであるという信頼性が導入の決め手に。

長年オフコンの経理システムを使用していましたが、ずいぶん前にメーカーサポートも終わり、故障のたび対応に追われるなど業務継続のリスクが高まっていました。また生産管理業務もシステム化されておらず、担当者ごとに書式が異なるExcelデータ管理や手書きの現品票など運用がバラバラで、情報共有が的確に行えないことで納期や生産進捗が見えにくく、その確認作業に余計な時間を取られるといった課題を感じていました。

その解決策になるのではと着目したのがGMICSです。ムラテックのことは東日本プラスチック製品工業協会の交流で以前から知っており、GMICSもプラスチック成形業向けのシステムとして認識していました。経理システムを刷新するこの機に生産管理業務もデジタル化し、モノの流れとカネの流れを統合的に管理することで自社の抱える課題を解決できると判断し、導入を決断しました。

解決策と効果

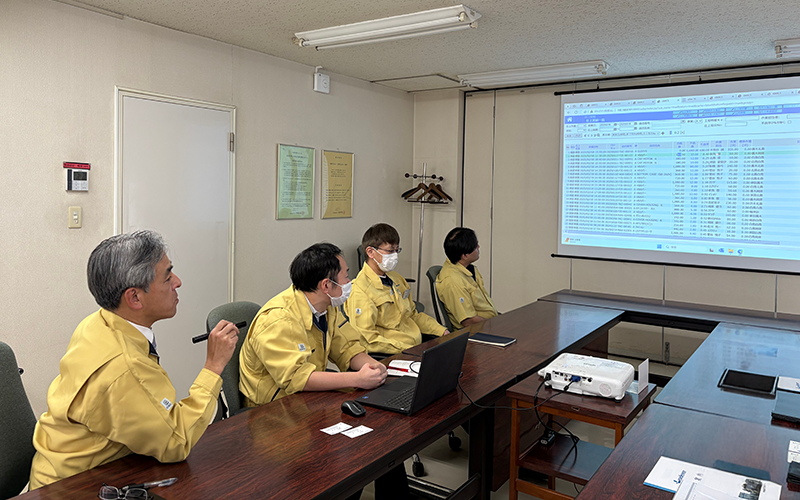

属人化していた業務が見える化され、不良率が10分の1に。きめ細かい情報共有で迅速な対策が可能になり、現場の士気も向上しました。

GMICSを導入しての一番大きな効果は業務の可視化です。例えば不良率で言うと、以前は品管部門のレポートが上がってくるのが月次ベースだったので、それから改善策を議論しても既に手遅れということも多々ありました。今は毎朝のミーティングで、GMICSを見ながら前日の受注状況や生産進捗、不良率の確認を行っているので、異常があれば「製造を停止」「すぐに対策」といった指示をその場で出せるようになり、不良率は以前の10分の1程度にまで下がりました。

また納期管理の精度も上がりました。GMICSを見れば納期が遅れそうなものがすぐに分かる。以前は担当者しか状況を把握できていないといったこともありましたが、今は全員で情報共有できるので早めの対応が行えています。

またそうした改善を目の当たりにして、現場の従業員1人1人が「早く対応すれば自分達が楽になる」「お客様からの評価も上がる」と実感が湧き、自発的にPDCAサイクルをすばやく回す習慣が浸透したのも嬉しい効果です。

今後の展開

エンプラ技術を活かして新市場を開拓中。GMICSで全員参加型の業務改善を促進し、競争力向上と高付加価値製品の創出を目指します。

今後もこれまで培ってきたエンジニアリングプラスチック技術を最大限に活かした製品開発を進めていきます。需要の高まる自動車や産業機器といった分野はもちろん、耐熱性や軽量化が求められる精密機構部品の潜在ニーズはまだまだあると考えており、新たな業界や市場に向けた提案を積極的に行い、お客様を増やしていきたいと考えています。

GMICSについても、日々利用しているメンバーが創意工夫しながら自社に合った活用方法を追求しています。次の課題は現場端末LITの活用を強化して自動化、省力化を進めること。より高付加価値な製品を生み出し、競争力を強化していく。そのためのQCD向上を支える仕組みとしてGMICSをこれからも使いこなしていきたいと思っています。

導入製品「GMICS」のカタログはこちら