- Information Organizer

- 機械製造

- 生産性向上

- 見える化

- 品質向上

- 属人化解消

- DX推進

レガシーシステムの課題を克服して生産効率を向上。IT活用でムラテックのものづくりをリードする「スマートファクトリーモデル工場」を目指す。

ムラテックメカトロニクス株式会社 大分工場

生産技術部 部長 佐藤さん

- 業種

- 機器製造

- 所在地

- 〒879-0604 大分県豊後高田市美和110-1 美和工業団地

- 設立

- 1989年3月

- 従業員数

- 429名(2025年3月現在)

- 事業内容

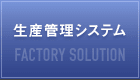

- 半導体工場向けクリーンFA システム用搬送台車・制御盤・産業用基板・産業用電子機器・デジタル複合機等の製造

- ホームページ

- https://www.muratec.jp/mmc/

- 代表者

- 代表取締役社長 村田 大介

情報機器製品の製造をルーツに、村田機械グループのものづくりを支える大分工場

ムラテックメカトロニクス大分工場のルーツは村田機械の情報機器製品のマザー工場です。1990年代にファクシミリやデジタル複合機の製造工場として確立した後、時代の変化とともに生産品目も拡大。今では半導体工場向けクリーンFAシステム用OHT(天井走行式無人搬送車)や繊維機械の電子部品など多様な製品の製造に携わり、ムラテックグループのものづくりを支えています。

こうした長年にわたる生産革新の中で、工場の運営を円滑に進めるためにはITの活用が不可欠でした。1990年代後半からIT導入を積極的に進め、生産管理においては当時の村田機械・情シス部門が開発したグループ共通の生産管理システムを機能拡張しながら生産性向上に役立ててきました。

さらに近年ではスマートファクトリー化を工場方針として掲げ、ムラテックメカトロニクス独自のMES(※)である「MMC-MES」を外部委託開発して運用を開始。作業者のスキル管理や生産データの収集、品質管理、設備保全といった工場運営のあらゆる領域にデジタル技術を活用することで、より効率的な生産体制の構築に取り組んでいます。

(※)MES:Manufacturing Execution System(製造実行システム)

-

導入製品

-

Information Organizer

-

導入効果

-

2010年代に外部委託で構築したMMC-MESを主にメイン工程で利用する一方、紙ベースの業務が残る職場も依然として存在しており、まだまだ業務効率改善の余地を感じていました。こうした課題を解決するため、MMC-MESからのマスタ情報を連携させてMES領域を支える補完システムとして、村田機械が新たに開発したグループ工場共通基盤、Information Organizerの導入を決めました。

グループ内ならではの妥協なき協議を経てユーザー視点に立った機能拡張が施され、大分工場でも次世代へ継承するデジタル基盤として活用しています。自工場がビジョンとして掲げる「ムラテックグループのスマートファクトリーモデル工場」を実現すべく、Information Organizerを使いこなして進化させていきたいと考えています。

導入前の課題

レガシーシステムを次世代へつなぐこと、紙業務が残る作業実績や点検記録のデジタル化、そして無人搬送車等のIoT情報管理が課題でした。

大分工場では1990年代後半という比較的早い時期からITを活用して生産管理のシステム化を推進してきましたが、その一方で運用・維持が課題となりつつありました。というのも過去(MMC-MES導入以前)に構築したシステムの多くがビジュアルベーシックなどの開発環境を前提としていたため、運用できる人材が限られ、またOSバージョンに依存する部分も多いことから次世代への継承が難しい状況になってきたのです。

またペーパーレス化にも長年取り組んできましたが、例えば作業日報や日次点検実績、検査記録といった各所の業務で紙の運用が残っていました。帳票ごとに様式が異なるためデジタル化の開発負荷が大きく、端末などのシステムインフラも不足していたのがその要因です。

さらには工場内のネットワーク化が進む中で、様々なIoT機器から収集した情報の管理方法も早急に決める必要性が生じていました。

こうした課題を解決するために、村田機械がグループ工場全体の共通基盤として新たに開発したクラウドベースのMES、Information OrganizerをMMC-MESの補完システムとして導入することにしました。

解決策と効果

クラウド化と手軽なデジタル帳票化で業務効率向上とペーパーレス化を促進。中でも「人員配置」機能は今や欠かせないツールに。

Information Organizerを導入して感じる効果は大きく3つ。まずはクラウド化によるメリットです。最大の懸念だったサーバー管理の手間がなくなり、レガシーシステム継続によるセキュリティリスクも低減しました。また協力会社にもアクセス権を付与して利用していただくことで、遠隔でも仕事の進捗確認がお互いスムーズになりました。

次にノーコードプログラムの手軽さです。品質検査や工具の点検記録など、各職場に残っていた様々な紙ベースの業務を簡単にデジタル帳票化できるようになり、作業者の入力手間の削減とペーパーレス化が一気に進みました。実際6,000枚/月もの紙が削減され、大きな効果を感じています。

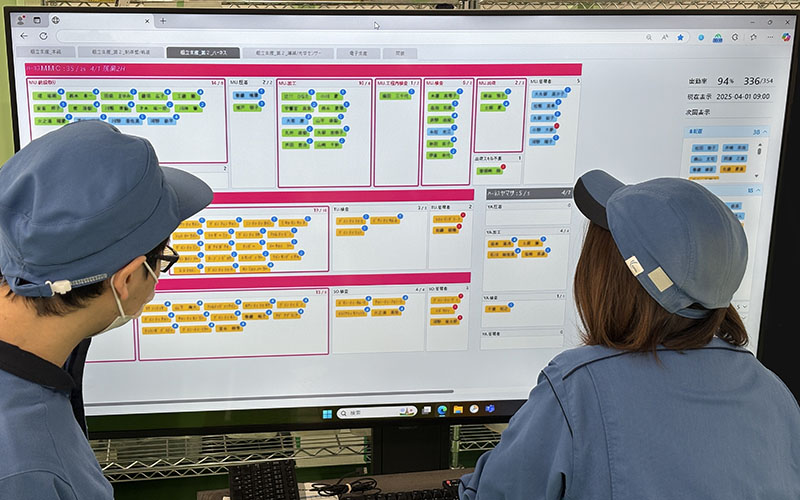

そしてもう1つのメリットはグループ内で開発されたシステムであること。ムラテックグループ全体の競争力を高めることを共通目的に、開発チームと我々ユーザーサイドがベストを目指して機能拡張に取り組んだ結果、非常に実用性の高いものとなりました。特に「人員配置」機能は日々の業務で欠かせないツールとして活用中。作業者のスキル情報と各工程への配置状況が見える化され、急な欠勤や増産要請にも柔軟に対応できるようになったことで品質の安定と生産性向上に役立てています。今では「Information Organizer」を略した「IOr(アイオア)」というシステムの社内愛称も浸透し、日々活用しながらDXによる業務効率化を進めています。

今後の展開

さらなるIT活用と現場主導の改善で生産効率を向上させ、スマートファクトリーの実現を目指します。

大分工場では、ムラテックグループ全体の競争力向上を目的に「スマートファクトリーの実現」を大方針として掲げています。製造現場で培った知見を活かしながら、ITを駆使して生産の効率化・高度化を図ることで、グループ全体のものづくりに貢献したいと考えています。

そのための重要な手段のひとつがInformation Organizerの活用です。工場のあらゆる工程でデジタル技術を活用し、データに基づいた生産管理を進めることで、より柔軟で高効率な生産体制を目指しています。そのためにも現場の声を重要視しています。「こんなことができたら便利」「こういうデータをもっと活用したい」といった現場の意見を「気づき活動」として収集し、実現可能なものから順に形にしていくアプローチを取っています。

また人材育成にも注力しており、各職場にIT管理者を配置。Information Organizerを始め、生成AIなど様々なITツールを活用できる人材を増やすことで現場主導の改善活動を促進し、ムラテックグループの「スマートファクトリーモデル工場」として確立し、製造業におけるDXの先駆けとなることを目指しています。

導入製品「Information Organizer」のカタログはこちら