ヒト・モノ・設備のデータをクラウドに集約管理

製造現場のDXを実現!

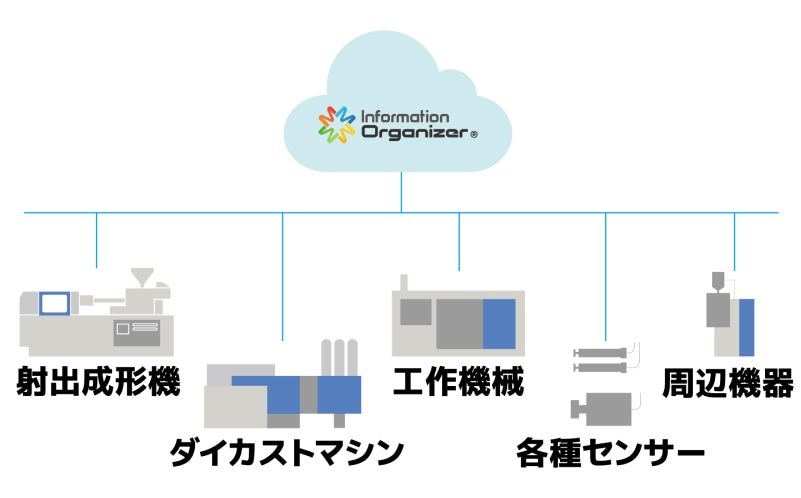

Information Organizerは、様々な工場設備をIoTでつなぎ「ヒト」「モノ」「設備」を最適管理できる、クラウド型の製造実行システム(MES)です。

工場内のIoT設備など現場から収集した様々なデータをクラウドのデータベースに集約して見える化し、最適な製造環境の構築をサポートします。生産進捗管理やIoT設備の稼働監視、人員配置の最適化など、村田機械グループの自社工場で生まれた多彩なコンポーネントから構成され、必要な機能だけを選べるフレキシビリティが特徴です。汎用のパッケージシステムでは小回りの効き難い「痒い所に手が届く」機能性で、製造現場のDXを推進します。

解決できる課題

-

散在する工場設備や現場のデータを一元管理したい

-

上位システムと連携するサブシステムを整備したい

-

設備に加え人の管理も最適化して生産効率を上げたい

-

各職場に残るアナログ業務をDXにより効率UPしたい

Information Organizerの特長

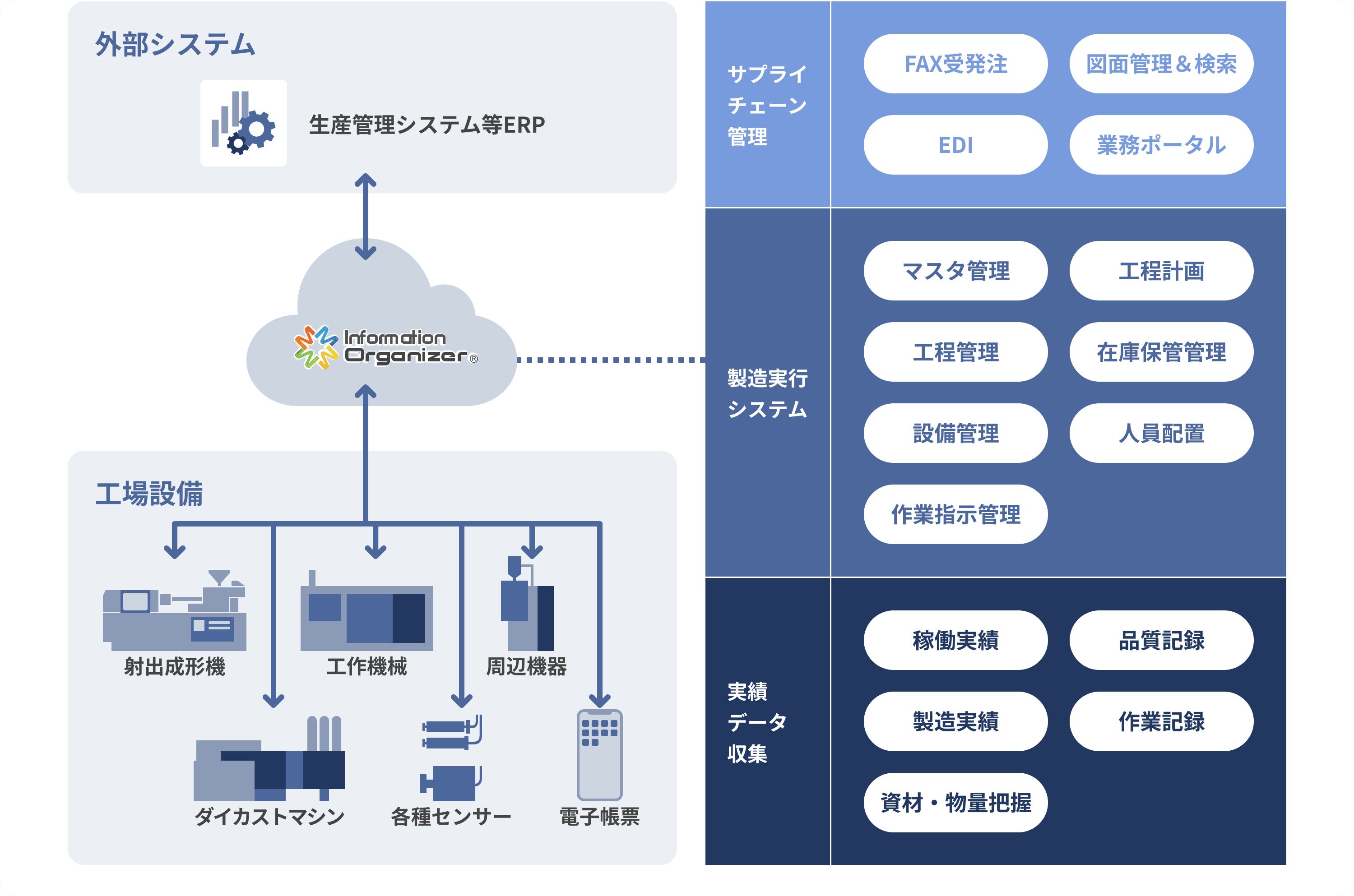

01 製造現場のデータをクラウドに集約して可視化・分析

日報や検査記録、設備の稼働状況など、時々刻々と製造現場で生まれるデータをリアルタイムでクラウドに集約して可視化。作業パフォーマンスをすばやく分析でき、ボトルネック解消に向けた迅速なアクションが可能となり、製造現場のパフォーマンス最大化につなげます。

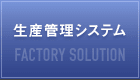

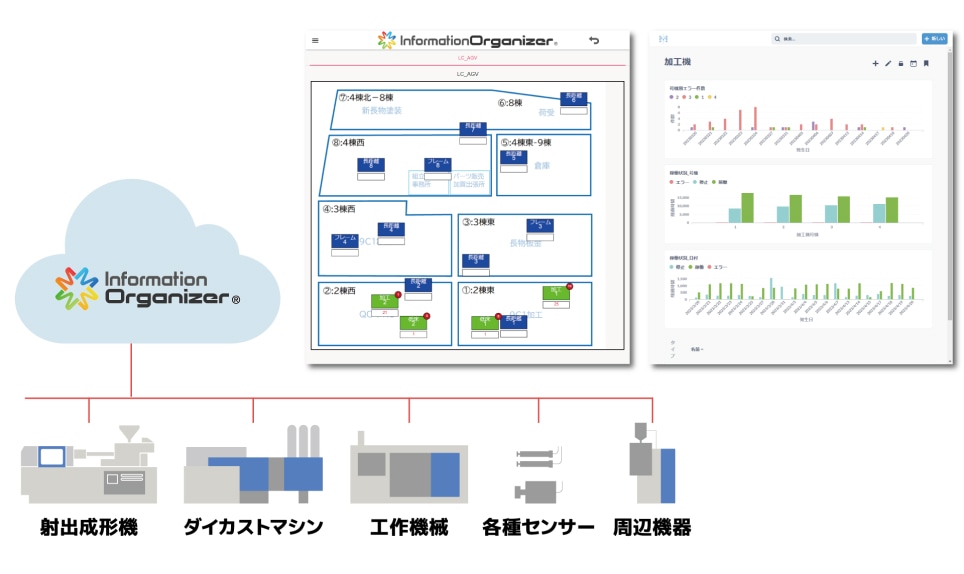

02 マルチベンダーの工場内IoT設備とシームレスに接続

成形機や工作機械、ダイカストマシンといった設備機械に加え、PLCや各種IoTセンサー、Webカメラなどマルチベンダーの工場内装置から稼働および環境データをシームレスに収集。生産効率や品質の向上、作業環境の見える化による安全管理の促進に向けて、データドリブンな意思決定を支援します。

03 多彩なコンポーネントから必要な機能だけ選べる

村田機械グループの自社工場で生まれた各種コンポーネントから必要な機能だけを選べるフレキシビリティが特徴です。またお客様の環境に応じた上位システムとの柔軟な連携により、各職場でローカル運用されているサブシステムの統合、工場全体のDX推進に貢献します。

04 顧客ニーズに応じた柔軟なシステム構築

標準コンポーネント以外にも、業務形態や上位システム、生産設備などお客様ごとの製造環境で生じる様々な課題に対して、ピンポイントで解決支援する機能の開発やカスタマイズにも柔軟に対応します。

システム構成

主な機能

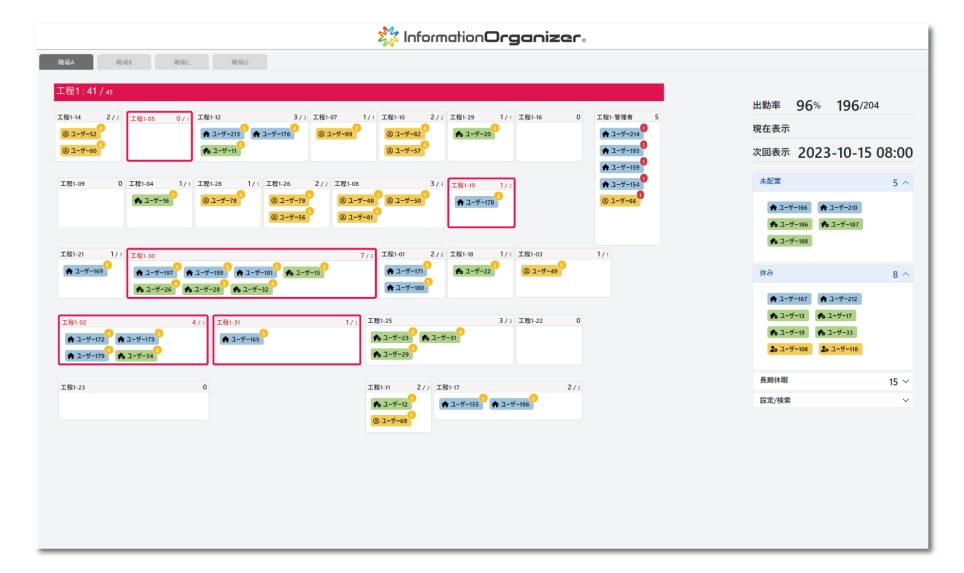

生産進捗のリアルタイム管理

工程ごとの人員配置を最適化

工場内IoT設備の稼働監視

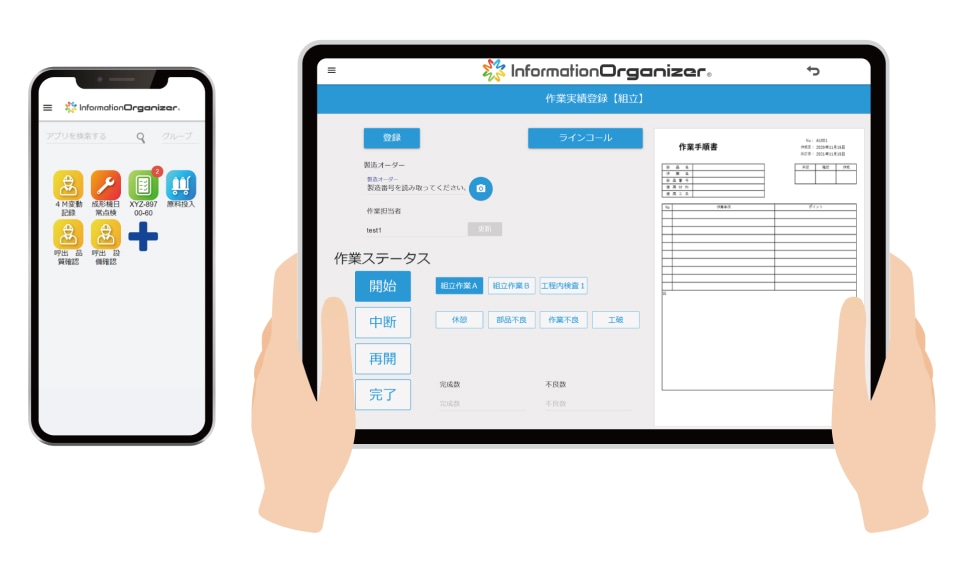

帳票アプリによる現場データ収集

受発注業務を一元化できるEDI

導入事例

製品カタログの

ダウンロードはこちら