製造現場に潜むムダ・ムラを見える化し、生産能力の最大化を実現!

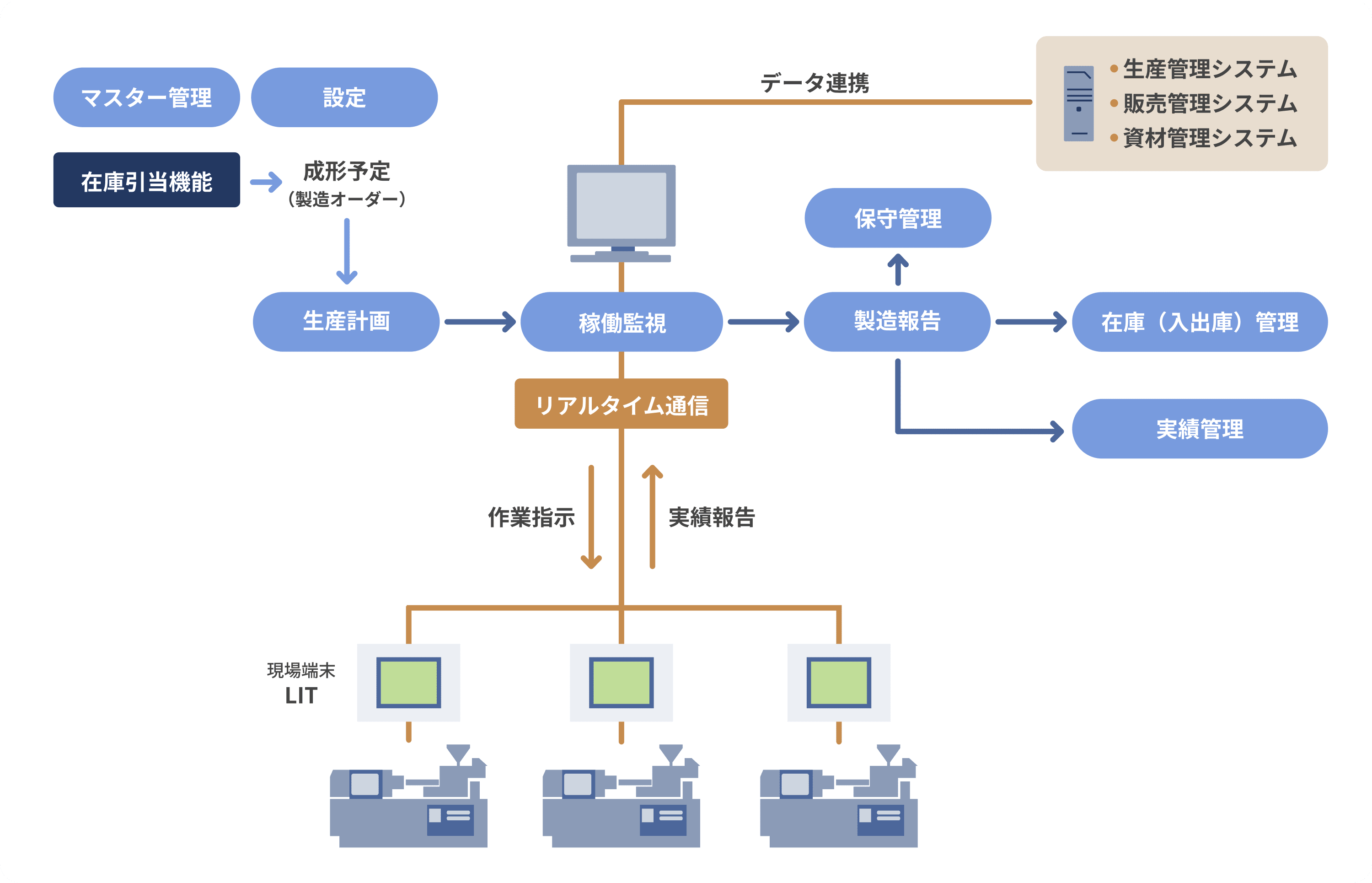

MICS7は製造現場に潜むムダ・ムラを見える化し、最適な製造環境を構築するロングセラー製品。メインシステムと成形機を現場端末「LIT」で接続し、メーカーや機種を問わず設備の稼働状況をリアルタイム監視して生産効率の向上につなげます。

自社工場の成形職場をルーツに、400社を超えるお客様への導入実績を誇る当社オリジナルシステム。現在は成形業に加え、ダイカストやゴム、順送プレス加工などショット管理を行う多様な製造業へと活用領域が広がっています。

解決できる課題

-

設備の稼働率向上と生産サイクルの安定化を図りたい

-

設備のメーカーや機種を問わずに管理したい

-

生産計画を立案できる人材を増やしたい

-

製造現場のペーパーレス化を進めたい

MICS7の特長

01 マルチベンダーの成形機をつなぎ現場を見える化

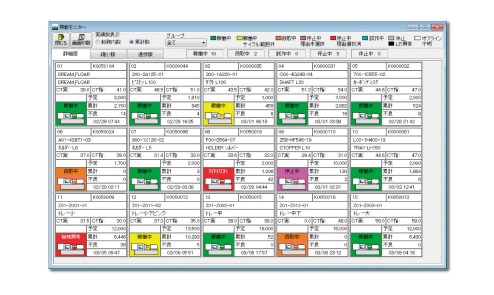

成形機に現場端末「LIT」を接続することでメーカーや機種を問わず設備の稼働状況をリアルタイム監視。離れた場所でも現場の状況を正確に把握でき、異常時の対応もスピーディに行えるため、生産ロスを削減し生産効率を高めます。

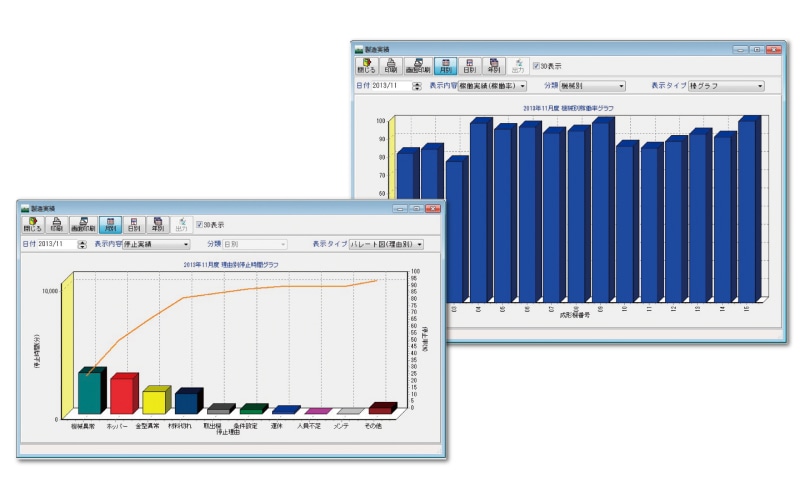

02 データに基づく的確な判断を促し属人化から脱却

現場データの自動収集により生産計画や在庫推移、金型保守といった製造環境の維持に必要な情報を的確にフィードバック。製造現場のペーパーレス化を促進するとともに、勘や経験に頼らない合理的な判断を助け、品質向上に寄与します。

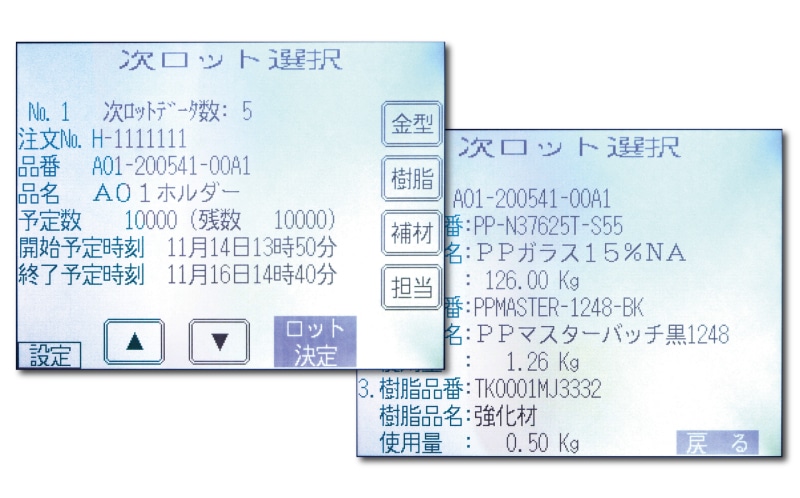

03 現場への正確な生産指示でミスや手戻りを防止

LITは双方向通信が可能。成形機ごとの最新の生産計画と必要な原材料、金型情報などの製造指示情報を、紙の指示書なしに作業者へ的確に伝達します。計画変更のたびに指示書を回すことで起こりがちな作業ミスや手戻りを無くします。

04 直感的なインターフェースで幅広い活用を促進

PCの管理画面や現場端末LITは直感的でシンプルな操作画面が特徴。特殊なITスキルがなくても使いこなせるので幅広い利用を促進します。属人的になりがちな生産計画や金型保守業務を複数の担当者が行えるようになり、持続的なDXを可能にします。

システム構成

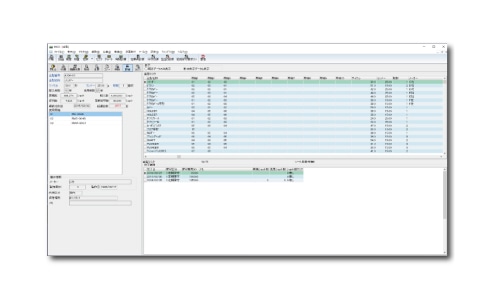

主な機能

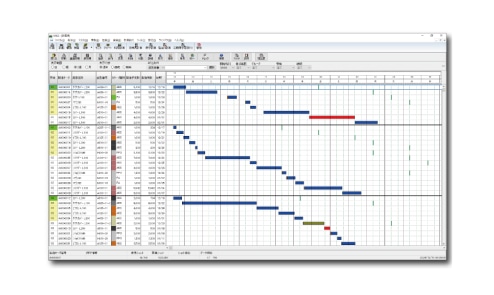

最新の生産計画を簡単に共有

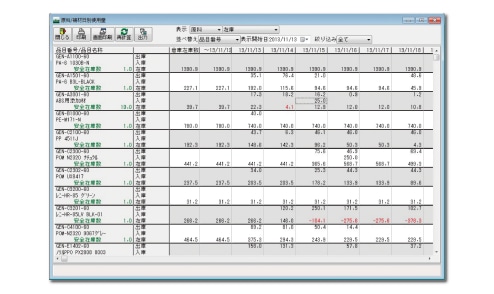

原材料の使用量管理で過不足を削減

設備の稼働をリアルタイム監視

過去の稼働実績も時系列で表示

タイムリーな金型メンテナンス

導入事例

株式会社三琇プレシジョン

成形現場のシステム化にあたり、長年の課題だった複数メーカーの成形機を一元管理できる点が決め手に。

- 導入製品

- MICS7

- 業種

-

- プラスチック成形

- 課題

-

- DX推進

- 金型管理

- 稼働監視

- 見える化

- 生産性向上

株式会社ダイテック

ホワイトボードと電卓での管理から脱却。今では業界未経験者でも原料発注ができるほど、工場に定着したツールに。

- 導入製品

- MICS7

- 業種

-

- プラスチック成形

- 課題

-

- 属人化解消

- 稼働監視

- 見える化

- 生産性向上

ファインプラス株式会社

導入から10年。生産実績データ収集から始め、今では金型メンテナンス時期と連携した計画調整の半自動化、金型交換のデジタル指示などDXを実現。

- 導入製品

- MICS7

- 業種

-

- プラスチック成形

- 課題

-

- 見える化

- 金型管理

- 稼働監視

- 生産性向上

よくあるご質問

Q1. 導入にかかる期間はどのくらいですか?

2~3ヵ月が平均的期間ですが、お客様のご要望によるカスタマイズ規模によって変動します。

-

基本設計・開発(1ヵ月)

-

テスト・評価(1ヵ月)

-

導入(1ヵ月)

Q2. 現場端末「LIT」を接続できる設備の種類は?

ショット信号を取得可能な設備機であれば接続可能です。代表的なのは成形機ですが、その他にもダイカストマシンや順送プレス加工機、ゴム加工機への接続も可能です。

Q3. 成形機は何台まで管理できますか?また接続方法は?

成形機を最大120台まで管理できます。成形機と直結した各現場端末LITをメインシステムとLAN接続します。またシリアル通信タイプ(RS232C)もございます。

製品カタログの

ダウンロードはこちら